Los impactos de cargar hierro esponja en los altos hornos

En otra publicación, explicamos cómo una acería puede reducir sus emisiones de CO2 inyectando hidrógeno en los altos hornos (AH) como sustituto de los combustibles de carbono. Si bien existe evidencia de su viabilidad en la industria siderúrgica, la inyección de H2 en un AH existente requiere inversiones en maquinaria y en protocolos de seguridad debido a su alta inflamabilidad. Aquí, investigaremos cómo reducir la emisión de CO2 de los altos hornos usando hierro esponja en la mezcla de materias primas.

Tal como se describe en la publicación citada, el CO2 es el resultado de varias reacciones químicas en el AHBF. Su nivel de emisión está estrechamente relacionado con el requisito de reducción, es decir, la proporción de óxidos de hierro, como Fe2O3 y Fe3O4, en la carga. Dado que los hierros esponja tienen un alto contenido de hierro metálico, aumentar su consumo reduce los requisitos de combustible del AH y, por lo tanto, la emisión de CO2, sin afectar el ritmo de producción del horno.

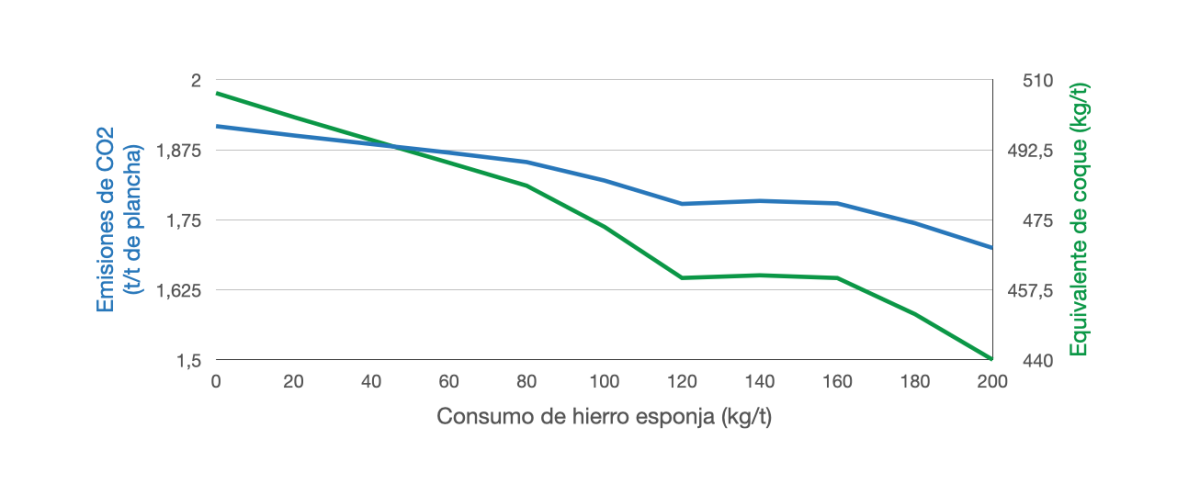

Más allá de la menor demanda estequiométrica de carbono, la entrada de un kilogramo de arrabio por tonelada de metal caliente reduce la demanda de carbono para el proceso en aproximadamente 0,4 kilogramos de equivalente de coque por tonelada de arrabio. El impacto del consumo de hierro esponja se muestra a continuación*.

El consumo de 200 kilogramos de hierro esponja por tonelada de arrabio redujo la tasa de emisión del CO2 en 0,21 t CO2/t plancha (casi 11 %). Es de destacar que esta alternativa tiene limitaciones operacionales que, naturalmente, limitan el uso del hierro esponja.

La primera se refiere al impacto de la capa de coque sobre la permeabilidad del horno. El funcionamiento seguro y eficiente del AH requiere de una buena permeabilidad de la carga para garantizar un flujo de gas adecuado dentro del horno. El coque cargado en el AH contribuye positivamente a mantener la permeabilidad en buenos niveles. Por lo tanto, incluso si reducimos la necesidad del carbono para la reducción, aún así el AH necesitaría coque para garantizar la permeabilidad.

La otra limitación se refiere a la fundición de hierro esponja. Este proceso requiere calor, que requiere la quema de más combustible. En algún momento, el AH ya no puede soportar el aumento de la carga de combustible y hierro esponja.

Finalmente, la tasa de consumo óptima de hierro esponja está sujeta a otros factores económicos y operacionales como la composición y el precio del material, las sanciones y objetivos ambientales y las especificaciones del arrabio. Esas compensaciones son complejas y el apoyo de modelos matemáticos para la toma de decisiones es clave para abordar estos problemas.

* Nota: datos generados utilizando el modelo de planta de acero integrada de Cassotis de una planta estándar basada en la ruta AH- Convertidor LD